Backsourcing einer Produktion nach Deutschland

Ausgangslage

Eine Reihe von Marktfaktoren, wie z.B. der Wandel hin zur Plattformökonomie (=> rückläufiger Facheinzelhandel), aber auch steigender Wettbewerbs-, Preis- und Margendruck führte und führt bei vielen deutschen Produzenten der Konsumgüterbranche zu massiven Absatz- und Ergebnisproblemen. In der Folge wurde nicht selten die Produktion (oder Teile davon) ins Ausland – häufig nach China – verlagert und auch bei “make or buy” Entscheidungen ist der Beschaffung gegenüber der Eigenproduktion häufig der Vorrang gegeben worden. Die sinkende Auslastung der Eigenfertigung führt dann i.d.R. zu einer erhöhten Fixkostenumlage => ein ökonomischer Teufelskreis!

Insbesondere Qualitätsprobleme, aber auch schlechte Verfügbarkeiten, mangelnde Flexibilität und steigende (Beschaffungs-) kosten haben wiederum eine Welle an Rückverlagerungen in Gang gesetzt.

Design for Manufacturing & Target Costing

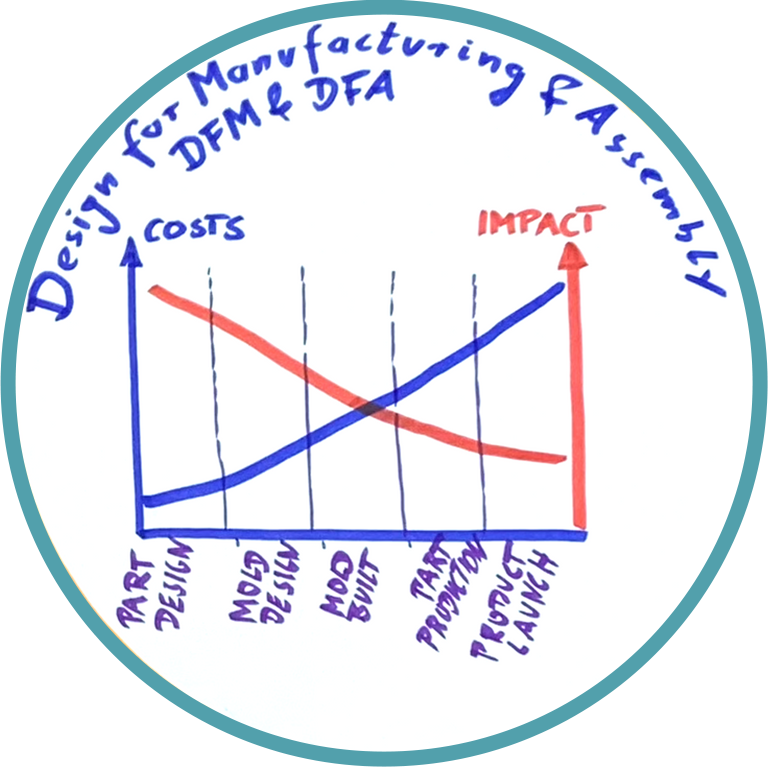

Mit dem Einsatz von Methoden wie DFM und/oder DFA (Design for Manufacturing/Assembly) sowie einem konsequenten “Target Costing” ist im nachfolgenden Beispiel eine sehr erfolgreiche “Rückverlagerung” gelungen.

Zunächst wurde in einer marktorientierten Sichtweise die Frage geklärt, was die Herstellung des Produktes kosten darf (Target Costing). Das führte für die gesamte Wertschöpfungskette zu einer konsequenten und strengen Kostenvorgabe/-orientierung.

Bei der Produktentwicklung kamen dann die DFM/DFA Methoden zum Einsatz, d.h. den Fokus auf ein produktionstechnisch gutes Produktdesign zu legen. Verträge mit externen Designern wurden von “one-time-payment” auf “royalties” umgestellt, um maximales Interesse am wirtschaftlichen Erfolg sicherzustellen.

Schlanke Prozesse

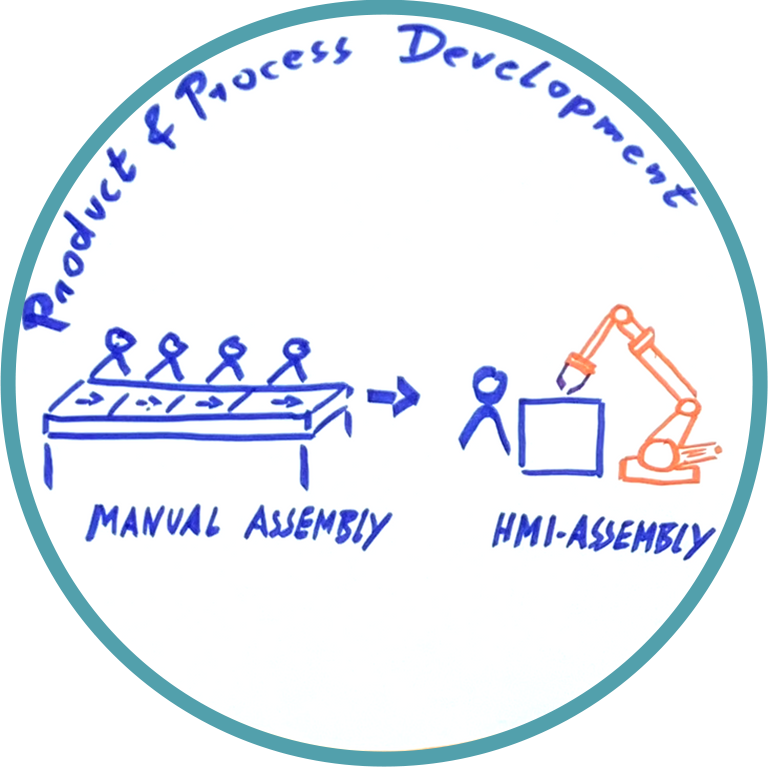

Zur Erreichung einer schlanken und verschwendungsarmen Produktion (LEAN) wurden diverse vorhandene Produktionsprozesse hinterfragt und in “neue” Verfahren investiert, so z.B.

Auch deutsche Lieferanten wurden in das System der marktorientierten Kostenrechnung eingebunden und haben mit Ihrem Beitrag zum Erfolg der “Rückverlagerung” beigetragen. Durch das Erbringen der wesentlichen Wertschöpfung in D konnten die fertigen Produkte auch wieder mit “made in Germany” gelabelt werden – hilfreich für den (inter-)nationalen Vertrieb.

Mit einem späten Varianzpunkt in der Fertigung wurde eine große Sortimentsvielfalt bei hoher Flexibilität sichergestellt. Der hohe Lohnkostenanteil der Montage konnte durch flexible teilautomatisierte Montagezellen erheblich reduziert werden.

Sowohl den Produktentstehungsprozess, also auch die Prozessentwicklung und die Lieferanteneinbindung, durfte ich in meiner Funktion als Technischer Leiter (mit Hang zur Produktentwicklung :)) maßgeblich mitgestalten. Der unternehmerische Wille zum Erhalt und Ausbau des Fertigungsstandorts D war dabei eine unerläßliche Voraussetzung.