LEAN Production

Hintergrund & Kernphilosophie

In meiner Funktion als Technischer Leiter eines mittelständischen Industrieunternehmens war ich für die werksweite Einführung eines LEAN Produktions-/Managementsystems verantwortlich und hatte hierfür die Leitung und das Management des Projekts übernommen. Fachliche Unterstützung wurde von der Konzernmuttergesellschaft und von einer externen Unternehmensberatung geleistet. Für die Einführung von LEAN und deren Verankerung als gelebte Unternehmensphilosophie wurde ein Zeitraum von zwei Jahren geplant (und auch benötigt). Dabei diente LEAN auch als Beschleuniger in dem Transformationsprozess von einer (teilweise noch vorhandenen) Manufaktur in einen modernen Industriebetrieb.

Kernphilosophien waren die “Fertigung im Kundentakt” und eine “synchrone und verschwendungsarme Produktion”. Mittels klaren Zielvorgaben/KPIs (Produktivität, Qualitätskosten, (Umlauf-)bestände, Liefertreue und Mitarbeiterzufriedenheit) war der Projektfortschritt jederzeit gut mess- und sichtbar.

Projektmanagement & Vorbereitung

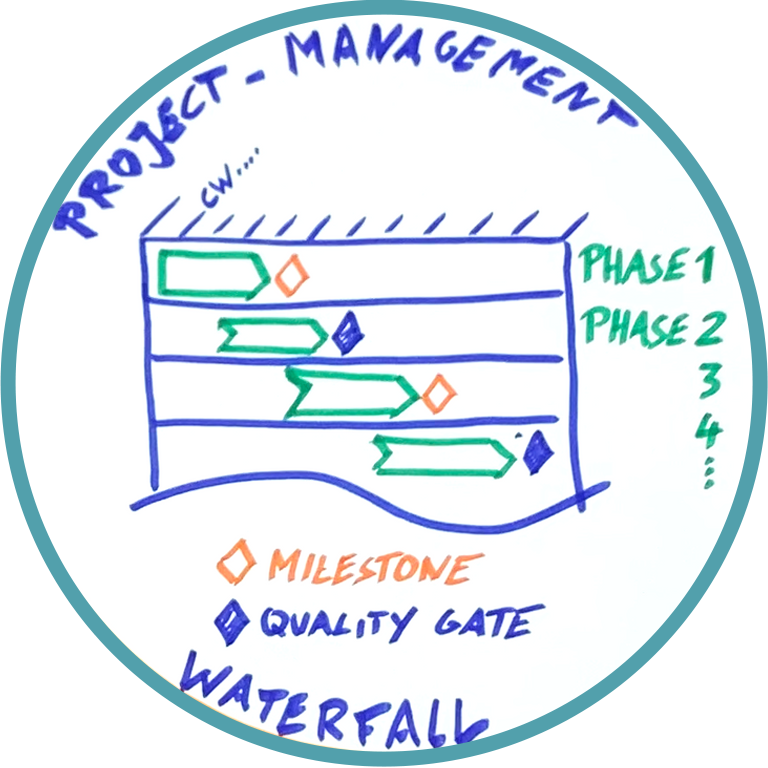

Der Bildung eines Kernprojektteams folgte der Aufbau eine Projektstruktur mit Projektplan (klassisch) mit Teilprojekten/Arbeitspaketen, Cockpit (mit Ampelstatus und Härtegraden) sowie einer Ablagestruktur für die komplette Projektdokumentation.

Für die Vermittlung der LEAN Grundlagen wurde das Kernteam und weitere Schlüssel-mitarbeiter (Promotoren) intensive geschult und ein eigenes LEAN Referenzhandbuch mit Methoden&Instrumenten erstellt. Auch “Six-Sigma Green Belts” wurden ausgebildet und im weiteren Projektverlauf erfolgreich eingesetzt.

Der Fokus

In den LEAN Schwerpunktbereichen (Bedarfsgerechte Produktion / Vermeidung von Verschwendung / Visualisierung & Standardisierung / Sichere Prozesse / Mitarbeiter fördern und fordern) erfolgte nun eine Selbsteinstufung (mittels Spinnendiagramm) und gleichzeitig eine Einstufung externen Experten . Mittels dieser Innen- und Außenperspektive konnten nun Schwerpunktbereiche und Priorisierungen abgeleitet, priorisiert und bearbeitet werden.

Best Practice & Pilotierung

Regelmässige Besuche bei Schwestergesellschaften und bei LEAN Benchmarks (z.B. Fa. Trumpf, Ditzingen oder Fa. Roto Frank Dachsysteme, Bad Mergentheim) waren wichtig für eine realistische Selbsteinschätzung und auch bei der Entwicklung eines Vor-/Zielbildes sehr motivierend. Auch die Strategie der Einführung einzelner Maßnahmen in “Pilot-abteilungen” und das anschließende Ausrollen auf den Gesamtbetrieb war ein wichtiger Erfolgsfaktor bei der Einführung von LEAN.

Kontinuierliche Verbesserung

Der LEAN-Einführungsphase folgend wurde eine auf das Unternehmen zugeschnittene KVP Systematik (Kontinuierlicher Verbesserungs Prozess) entwickelt und in allen Abteilungen (Produktion/Logistik & Verwaltung/Vertrieb) implementiert. In den ersten beiden Jahren wurden so > 1000 KVP Vorschläge eingereicht und davon ca. 85% umgesetzt.