Task Force Management

Die Methode

„Task-Force-Management” kommt ursprünglich vom US-Militär und steht für den temporären Zusammenschluss von Kampfverbänden. In der Wirtschaft versteht man darunter eine interdisziplinäre Arbeitsgruppe, die ein definiertes Problem in einem vorgegebenen Zeitrahmen lösen soll. Durch die Bündelung von Kompetenzen und der Entkopplung aus der Organisation werden schnellere Ergebnisse geliefert als mit “organisationsüblichen” Prozessen. Die Kombination aus fachlicher Kompetenz (inhaltlich wie analytisch/strukturell), Führungsqualität (Gruppendynamik eines temporären Teams) und Entscheidungsfreudigkeit stellen hohe Anforderungen an die Führung einer Task Force.

Ausgangslage

In einer hochmodernen, verketteten Produktionsanlage eines weltweit führenden Zulieferers von Motor- und Getriebekomponenten, konnten typische Anlauf-/Anfangsprobleme nicht überwunden werden: hohe Ausschussraten, geringe Effizienz/OEE (Overall Equipment Efficiency), Lieferrückstände und Herstellkostenprobleme.

Eine Task-Force aus internen und externen Experten wurde zusammengestellt, deren Leitung ich für ein Jahr übernehmen durfte. Die sehr produktionsnahe Themenstellung erforderte eine hohe vor Ort Präsenz (>90%) und bot somit optimale Shopfloor-Management Voraussetzungen. Dem Steering Committee wurde monatlich ein Statusbericht präsentiert, sowie Ressourcen-, Budgets- und Richtungsfragen besprochen.

Projektmanagement & Analyse

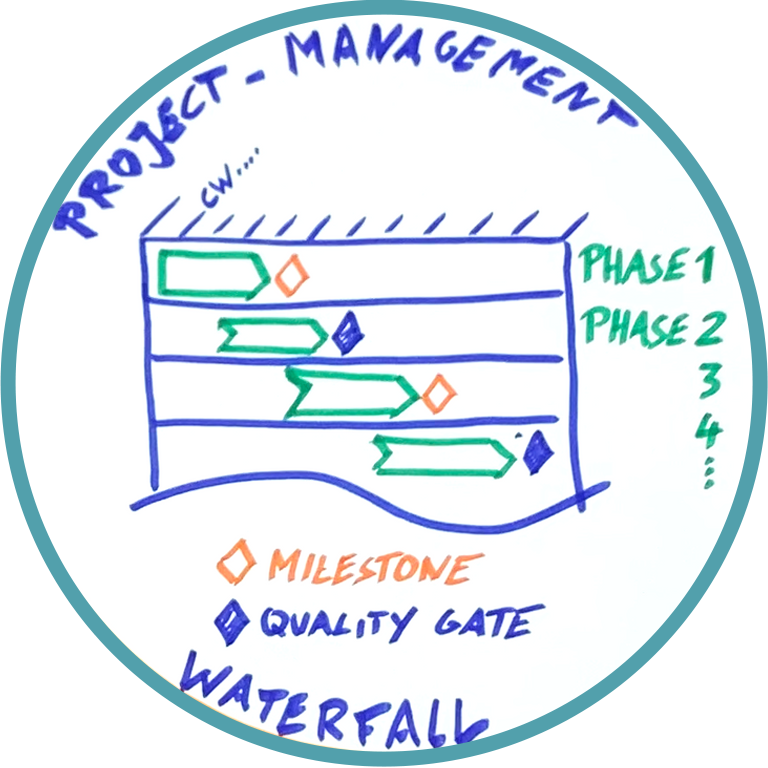

Das Projektmanagement war klassisch (Waterfall) aufgebaut, die Projektorganisation und – dokumentation erfolgte in MS-TEAMS (mit differenzierter Berechtigungsstruktur für die internen und externen Experten sowie weiteren stakeholdern). Durch “dailys” – später “weeklys” konnte ein konsequenter Informations- und Abstimmungsfluss sichergestellt werden.

In einer intensiven Analysephase (u.a. Ishikawa) wurde in verschiedenen Kategorien (Maschine, Material, Mensch etc.) nach möglichen Zusammenhängen zwischen Ursache und Wirkung gesucht. Eine wichtige Aufgabenstellung war dabei die lückenlose Rückverfolgbarkeit jedes produzierten Bauteils bis hin zum eingesetzten Grundmaterial (Material-/Prüfzeugnisse).

Auswertung & Umsetzung

Nach Auswertung der umfangreichen Analyseergebnisse wurde ein Bündel an Maßnahmen identifiziert und diese im Team nach Aufwand/Nutzen priorisiert. In enger Abstimmung mit der Fertigungsplanung/SCM wurden im laufenden Betrieb Prozessoptimierungen umgesetzt und zahlreiche Versuche durchgeführt. Hier einige Beispiele:

- Optimierung Bearbeitungsprogramme und –werkzeuge beim Drehprozess

- Verarbeitungsversuche mit modifiziertem Grundmaterial

- Optimierung der Kühlschmiermittelanlage (KSM) des formgebenden Drückprozesses

- Versuche mit alternativen Schmierstoffen

- Aufbau eines elektronischen Info-boards zur lückenlosen Information aller Mitarbeiter im 3-Schicht Betrieb (KPIs wie Q-rate, Prod.bedarf SOLL-IST, geplante Versuche etc.)

Nachgewiesene Verbesserungen (z.B. Reinigungsintervalle der KSM) wurden in den Prozess integriert und als neuer Standard implementiert (LEAN=>Avoid Wastage / PDCA).

Fazit zur Methodik

Die Methode des “Task-Force-Managements” war für obige Ausgangssituation optimal gewählt und somit die Voraussetzung zur Lösung der komplexen Aufgabenstellung. Die Teilnehmer haben zudem ein deutlich tieferes Verständnis von der kompletten Prozesslandschaft – vom Einkauf über die Herstellung bis zur Logistik/Vertrieb – erworben.